上海某钢构喷涂行业废气处理案例

1.1 项目概况

喷涂行业废气由不挥发份和挥发份组成,不挥发份包括成膜物质和辅助成膜物质,挥发份指溶剂和稀释剂(主要以二甲苯为主)。废气成分:苯、甲苯、二甲苯、己烷、庚烷、甲基乙基酮、乙酸乙酯、四氯化碳等,主要是“三苯类”、挥发性有机废气(VOCs)的处理。

1.2 处理工艺

有机废气吸附单元内的吸附剂在吸附一定时间后会饱和,吸附剂需要进行脱附再生后才能重新使用。脱附再生时,关闭再生的吸附单元进出口吸附管路阀门,启动脱附风机和催化燃烧设备内的电加热器,打开补冷风阀,从环境中引一部分新鲜空气进入催化燃烧设备内,待催化燃烧设备内的温度达到设定的温度后,开启脱附管路上的热风阀门和需要脱附单元脱附管路阀门,把热风送至需要再生的吸附单元内,对活性炭进行热风加热,并利用热风吹脱吸附在活性炭上的有机物,脱附出来的有机污染物随脱附热风由脱附风机送入催化燃烧设备内进行催化燃烧处理。脱附过程是从催化燃烧设备排气中抽取一部分气体与来自新风阀门进入的新鲜空气混合至设定的脱附温度进入吸附单元内,加热吹脱吸附在活性炭上的有机物污染物。

催化燃烧设备内部设置有换热器和陶瓷蓄热载体,脱附出来的高浓度废气与催化后的高温净化气进行逐级换热,可有效的回收催化燃烧单元高浓度有机废气燃烧产生的热能,减少设备整体的运行能耗。催化燃烧设备启动采用电加热,把气体加热到300℃左右,在热及催化剂的作用下,气体中的有机物分解成CO2、pO,同时放出热量,使催化燃烧区的温度进一步提升,该高温气体经换热器回收部分热量后排出,一部分送至吸附器内作脱附热使用,一部分直接排入烟囱排放。

整个系统采用PLC自动控制运行,控制脱附气体的脱附风量和脱附温度,同时可控制脱附气体中的有机物浓度,利用燃烧放热的热量来达到催化燃烧及脱附需要的热力平衡,以维持系统的稳定运行,即可有效的节约运行成本。

吸附风机、脱附风机采用变频控制,通过调节变频器的频率来自动调节风机的运行频率。

1.2.1 RCO催化燃烧原理

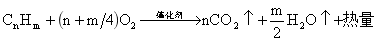

催化燃烧简称RCO,是典型的气-固相催化反应,其实质是活性氧参与的深度氧化作用。在催化燃烧过程中,催化剂的作用是降低活化能,同时催化剂表面具有吸附作用,使反应物分子富集于表面提高了反应速率,加快了反应的进行。借助催化剂可使有机废气在较低的起燃温度条件下,发生无焰燃烧,并氧化分解为CO2和pO,同时放出大量热能,其反应过程为:

催化燃烧的特点:

(1)起燃温度低,节省能源

有机废气催化燃烧与直接燃烧相比,具有起燃温度低,能耗也小的显著特点。在废气中有机物质浓度达到2.5g/m3,后续催化燃烧便无需外界供热。在废气脱附过程中有机物质浓度进一步提高后,催化燃烧过程可以向外界提供热量。

(2)适用范围广

催化燃烧几乎可以处理所有的烃类有机废气及恶臭气体,即它适用于浓度范围广、成分复杂的各种有机废气处理。对于有机化工、涂料、绝缘材料等行业排放的低浓度、多成分,又没有回收价值的废气,采用吸附+催化燃烧法的处理效果更好。

(3)处理效率高,无二次污染

采用催化燃烧法处理有机废气的净化率一般都在99%以上,最终产物为无害的CO2和pO(杂原子有机化合物还有其他燃烧产物),因此无二次污染问题。

1.3 工程案例图片